Le projet en quelques chiffres

Les chiffres du chantier de reconstruction de l’hôpital Marie-Lannelongue :

Pour mesurer l’ampleur de ce projet, quelques chiffres

- 96 chambres dédoublables (hors soins critiques)

- 213 lits

- 47 chambres de réanimation et de soins intensifs

- 19 salles d’opération et d’intervention guidée par l’image

- 4600 m² dédiés à la recherche et à la formation

- 540 places de parking souterrain

- 29 235 m² de plancher

- 12 000 m² d’emprise totale

- 1 720 pièces

- 1 600 fenêtres

- 2 200 portes intérieures

- 100 000 m3 de terre à déblayer

- 150 pieux pour les parois périmétriques

Le saviez-vous : la synthèse technique

L’hôpital, pour délivrer des soins au meilleur niveau, est devenu aujourd’hui un lieu extrêmement technologique.

Pour être capable d’équiper un bloc opératoire, une chambre de réanimation, une salle d’imagerie, etc., il faut donc disposer d’installations techniques extrêmement sophistiquées capables de supporter la complexité des installations.

En matière électrique, une coupure de courant est toujours possible. Elle doit être limitée au strict minimum, voire ne pas être ressentie. Ainsi, beaucoup de réseaux sont dupliqués et des onduleurs, qui fournissent du courant sans coupure, alimentent les services de soins critique, les salles d’opération et les salles de serveurs informatiques notamment.

Pour ce qui concerne la plomberie, la qualité de l’eau froide ou chaude, doit être irréprochable. Ainsi, les bactéries telles que légionelles (dans l’eau chaude) et piocyaniques (dans l’eau froide) doivent être traitées pour qu’elles n’affectent pas les réseaux.

Ne seraient-ce que les eaux de pluie qui, aujourd’hui doivent être récupérées et redistribuées à l’égout, après avoir servi à l’arrosage des terrasses plantées, en évitant les forts débits causés par des orages.

La téléphonie, les réseaux informatiques sont très évolutifs, technologiquement complexes. L’enjeu majeur étant d’anticiper l’avenir à cinq ou dix ans.

Le chauffage, la ventilation, la climatisation (CVC) permettent de distribuer de l’air extrêmement propre, tout particulièrement dans les salles d’opération et les chambres de réanimation.

Les calculs de pression, de débit, de dépression différentielle entre locaux sont la règle.

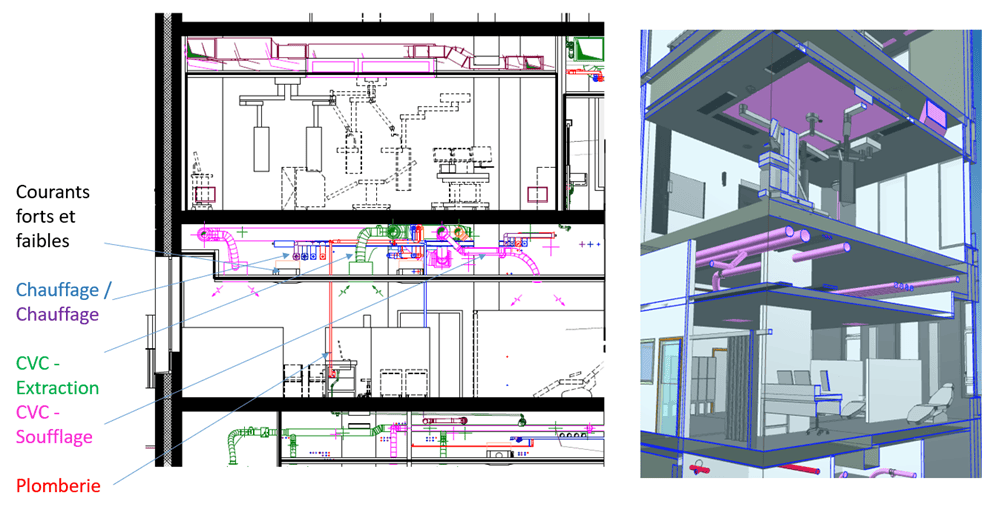

L’hôpital dans son ensemble, doit donc intégrer tous ces réseaux et lors de la construction, il faut s’assurer de leur compatibilité dans l’espace pour qu’il soit possible, par exemple d’installer une gaine de ventilation sans que la présence d’une poutre, d’un poteau le rende impossible.

Ainsi, après la conception par le bureau d’études de maîtrise d’œuvre, les bureaux d’études des entreprises proposent les calculs, plans et schémas de réalisation.

Il y a donc lieu ensuite, de superposer ces ensembles aux plans du gros œuvre et de s’assurer que dans les gaines techniques verticales tous les réseaux tiendront ensemble et que dans les faux plafonds, la maintenance, sera possible ultérieurement.

Tout cela sur les 40 000 m² de l’hôpital et sur ses neuf niveaux, parkings compris.

Quant aux locaux techniques qui comprendront les groupes électrogènes, les postes de distribution électrique, les centrales de chauffage, la ventilation, les fosses de récupération d’eaux usées, etc., ils doivent être positionnés également pour garantir les distributions verticales de ces réseaux, mais également les interventions de maintenance préventive et curative.

Pour exemple de cette complexité, les deux schémas joints montrent la coexistence des divers réseaux dans un faux plafond du rez-de-chaussée, sous une salle d’opérations, en coupe et en trois dimensions.

Les locaux témoins qui sont en cours de réalisation sur une surface de 80 m² environ permettront de vérifier en vie réelle la réalité de la faisabilité.

Nous sommes donc actuellement, depuis six mois maintenant, au cœur de cette opération de synthèse technique qui se réalise en parallèle de la construction du gros œuvre. Viendront ensuite la commande puis la fabrication des matériaux et la réalisation des travaux.

Ce sont toutes les équipes du bureau d’études et de réalisation des entreprises et de la maîtrise d’œuvre qui sont à l’œuvre, sous la conduite de la maîtrise d’ouvrage pour avoir un minimum de difficulté de réalisation sur le chantier.

Le chantier expliqué : l’histoire du béton armé

Le mot béton vient du vieux français « betun » tiré du latin bitumen (bitume).

C’est un mélange de ciment, de granulats et d’eau, ce mélange lui confère sa résistance.

Les premières formes de béton à base d’argile semblent avoir été utilisées par les mésopotamiens puis les égyptiens. Les romains l’ont perfectionné en utilisant un mélange de chaux, de cendres volcaniques et d’eau pour construire des structures durables.

C’est aux 18ème et 19ème siècles que le béton a été réellement inventé puis que le « béton armé » a été développé :

Tout d’abord, le ciment a été découvert par l’anglais John Smeaton en 1759, en mélangeant de la chaux et des cendres volcaniques (comme les romains…).

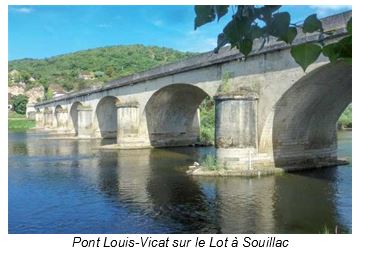

Puis Louis Vicat, polytechnicien, ingénieur des Ponts et chaussées, découvre les principes chimiques des ciments, en définit les règles de fabrication, les présente à l’académie des Sciences et… ne dépose aucun brevet.

Il utilise pour la première fois ce matériau pour construire un pont sur le Lot, à Souillac. Les premières constructions suivent ensuite.

En 1824, le britannique Joseph Aspdin fait breveter la formulation du ciment « Portland » encore utilisé aujourd’hui. Il en met au point la fabrication industrielle.

créer des rocailles artificielles dans ses jardins, il intégrait une armature métallique au mélange ciment-eau-granulats.

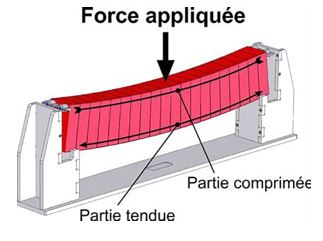

Il crée un matériau résistant et durable. Ensuite, il remplace ces treillis par des barres d’acier pour améliorer l’adhérence entre le métal et le béton. En effet, le béton possède une très bonne résistante à la compression et le métal (fer ou acier) supporte la traction ou la flexion. La combinaison des deux donne un matériau très adapté à la construction par l’union de leurs propriétés

Le béton armé a rapidement été utilisé dans la construction de ponts et de bâtiments industriels ou d’immeubles. C’est au début du 20ème siècle que le béton armé est devenu couramment utilisé grâce aux travaux des ingénieurs français François Coignet et François Hennebique.

Ce dernier a développé un système de construction permettant de réaliser des structures plus hautes et plus légères. Il utilise des poutres et des colonnes en béton armé, avec des armatures en acier disposées de manière stratégique permettant de placer les fers là où s’exerce la traction ou la flexion et à privilégier le béton là où s’appliquent les efforts de compression (voir schéma). Cela permet de mieux résister aux charges en rendant la structure la plus légère possible. La voie à la construction de gratte-ciels en béton armé dans le monde entier est alors ouverte

Au début du 20ème siècle, l’architecte Auguste Perret est l’un des premiers à donner au béton toute sa place avec des œuvres majeures (théâtre des Champs-Elysées, hôtel de ville du Havre…) et en théorisant la structure des immeubles : « la construction est fondée sur deux entités fondamentales : la structure porteuse (ou ossature) et les remplissages (cloisons, baies et trumeaux)”.

C’est ainsi que notre hôpital possèdera, à l’intérieur d’une structure porteuse (poteaux et poutres), de grandes possibilités d’évolutions.

Sources :

- Wikipédia : béton de ciment, ciment Portland, Joseph Monnier, Auguste Perret ;

- Histoire de Louis Vicat ;

- Wiktionaire : étymologie de béton ;

- Auguste Perret, Cité de l’architecture.

Le chantier expliqué : le sous-sol

Le sous-sol de l’Hôpital Marie-Lannelongue est constitué d’un sable extrêmement pur, appelé sable de Fontainebleau.

Ce sable a été formé il y a environ 30 millions d’années, alors que la région parisienne était envahie par la mer. Il a été déposé au fond de celle-ci.

Après le retrait de la mer, au fil des millions d’années qui ont suivi, des couches géologiques l’ont recouvert. Au Plessis-Robinson, il se trouve à environ 15 mètres sous la surface du sol, alors qu’il peut être apparent dans certains endroits de la forêt de Fontainebleau.

Ce beau sable (voir photos 1 et 2) a beaucoup d’applications pour le grand public. Il permet de créer des plages artificielles, des terrains de beach-volley et des sols équestres (voir photos 3).

Il est également utilisé pour la fabrication du verre et en fonderie (pour les moules), grâce à sa forte teneur en silice.

Mais pour notre réalisation, c’est également une chance, car il est très dur, il nous a évité des fondations profondes qui auraient été nécessaires sur un sol à moindre résistance.

On peut actuellement le voir, avant le coulage de la dalle du deuxième sous-sol du parking.

Il est très doux, très blanc, très fin.

Bien sûr, il n’est pas jeté et sera employé là où il sera utile.

Source silice pour tous sur Internet

Avec la collaboration des sociétés Capocci et OGER International

Le chantier expliqué : les fondations

Les fondations, la rencontre entre un sol et un bâtiment…

Dans notre inconscient, les fondations sont indispensables à la stabilité de tout projet durable…

Qui n’a pas eu connaissance d’ouvrages fissurés, ou s’enfonçant dans le sol avec des désagréments importants pour leur utilisation ? Une mauvaise adaptation ou un sous-dimensionnement des fondations en sont les causes principales.

Nous espérons bien sûr éviter ces désagréments à notre futur hôpital Marie-Lannelongue. C’est pourquoi, nous avons pris toutes les précautions de calculs, d’essais et de contrôles qui devraient nous permettre d’assurer la solidité de l’ouvrage.

Comment ces calculs s’effectuent-ils ?

D’abord, on détermine le poids propre du bâtiment, de tous ses équipements, de toutes les éventuelles autres charges dues à son exploitation et de coefficients de sécurité réglementaires.

Les poteaux et les voiles (les murs) supportent ces charges cumulées d’étage en étage sur toute la hauteur du bâtiment et assurent leur transmission au sol par l’intermédiaire des fondations.

Les poteaux et les semelles (socles des poteaux) sont positionnés et dimensionnés selon la capacité portante du sol tout en respectant l’architecture du bâtiment.

L’hôpital Marie-Lannelongue pèsera au total, en fonctionnement environ 100.000 tonnes (T).

Ce poids est réparti sur environ 170 Poteaux et 500 mètres linéaires de voiles et parois périmétriques.

La charge moyenne à supporter par le sol est d’environ 700 T/m². On l’exprime en Méga Pascal (unité de pression notée MPa), soit 0.7 MPa

Avant même le démarrage des études, on détermine la résistance du terrain, très simplement à l’aide de prélèvements d’échantillon de ses matériaux constitutifs (éprouvettes), qui nous indiquent après essais en laboratoire, ce que le sol peut supporter comme charges.

La résistance du sol sous l’hôpital est de 800 T par m², soit 0.8 MPa.

Les fondations retenues, grâce à la dureté du sol (sable de Fontainebleau) sont donc des fondations superficielles, par opposition aux fondations profondes sur pieux qui auraient été nécessaires en cas de sous-sol hétérogène, meuble ou marécageux par exemple.

Bien sûr, ces calculs présentent un tout petit peu plus de complexité… mais le principe est là.

Ces calculs sont réalisés, en phase conception, par le bureau d’étude OGER International maître d’œuvre structure sur la base du rapport géotechnique (nature des sols) de la société Botte.

Un bureau de contrôle, Socotec, vérifie la conformité des calculs aux règles en vigueur.

La société STB, en charge du gros œuvre, reprend ces calculs en les adaptant aux éléments liés à l’exécution et détermine le type de béton et de ferraillage de chaque élément, là encore contrôlé par le maître d’œuvre et le bureau de contrôle.

Nous en sommes aux deux tiers des fondations, cela devrait être terminé mi-octobre, comme la dalle du sol du 2e sous-sol et les poteaux et poutres de ce même étage.

Le chantier expliqué : la préfabrication des poutres

L’hôpital en cours de construction comportera environ 800 poteaux et 1300 poutres en béton armé.

Le coulage des poteaux doit s’effectuer en place, à l’aide de coffrages spécifiques, à l’intérieur desquels les armatures métalliques auront été posées avant le coulage du béton (voir photo 1).

Une préfabrication n’est pas envisageable, compte tenu de la nécessité de relier par scellement le nouveau poteau avec les armatures de celui du dessous (voir photo 2).

Par contre, les poutres horizontales sont, elles, préfabriquées sur place.

Cela permet d’en accélérer la réalisation, de simplifier la pose de l’armature métallique et de préparer les réservations pour laisser passer d’éventuelles canalisations.

La préfabrication s’effectue dans un « banc de préfabrication » (photo 3).

Ses dimensions sont, à chaque fois, adaptées à celles de la poutre.

Les parois du banc sont en « contre-plaqué marine » huilé pour éviter l’adhérence du béton à ce moule.

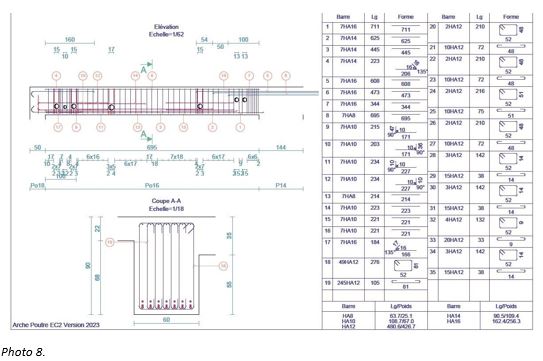

A l’intérieur, bien espacé (2 à 3 cm) des parois, les armatures sont posées (photo 4 et 5).

Elles font l’objet d’un calcul précis permettant d’en déterminer le diamètre, la position et l’espacement.

Le calcul des poutres :

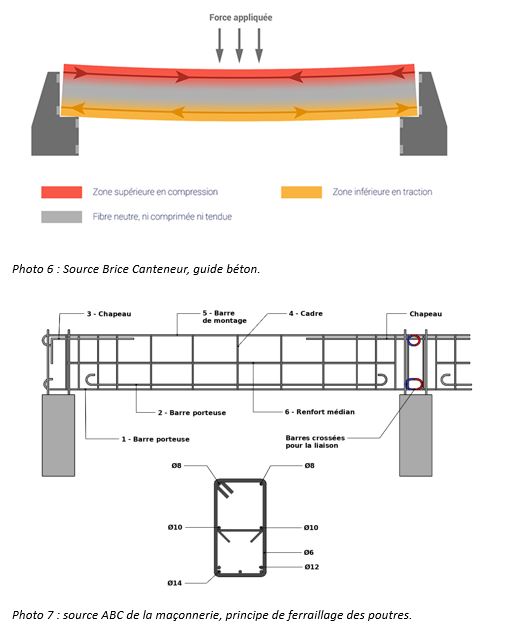

Les armatures reprennent l’essentiel des efforts de flexion et de traction provoqués par les charges que la poutre doit supporter (photos 6 et 7).

Il s’agit essentiellement des charges d’exploitation à supporter : personnes, matériels, cloisons… mais également du poids propre de la dalle et de la poutre elle-même.

Les forces de compression, principalement exercées en partie haute de la poutre ou au niveau des appuis sur les poteaux déterminent la section de la poutre (photo 6).

Les plans détaillés sont conçus par l’entreprise STB, sur la base des éléments du bureau d’études OGER international et validés par le bureau de contrôle Socotec. (photo 8)

Les armatures posées, le béton est coulé.

Il provient d’une centrale extérieure industrielle qui répond de la qualité du dosage nécessaire. Les bétons font aujourd’hui l’objet d’études poussées et possèdent de très hautes performances.

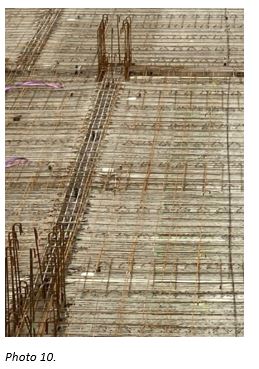

Grave à l’ajout d’adjuvant permettant l’accélération de la prise du béton, au bout de 2 jours, la poutre est démoulée et transportée par la grue jusqu’à l’endroit où elle sera posée. Elle est alors scellée au moment du coulage de la dalle du plancher qui repose sur elle (photo 9 et 10).

Un Hôpital Haute Qualité Environnementale (HQE) ?

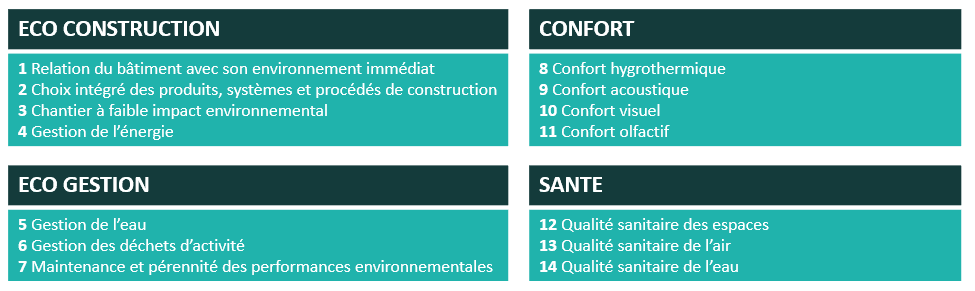

Le projet du nouvel Hôpital Marie-Lannelongue s’est inscrit dans une démarche de Haute Qualité Environnementale (H.Q.E.). Le but de cette démarche est d’avoir une maitrise sur les différents impacts qu’impliquent la construction et l’exploitation d’un hôpital sur le long terme.

Le référentiel de santé HQE™ répartit la qualité environnementale d’un projet suivant 14 cibles illustrées ci-dessous.

Pour le nouvel hôpital, des objectifs très ambitieux ont notamment été contractualisés sur :

- l’impact environnemental du chantier

- la performance énergétique du bâtiment via l’isolation, l’architecture, la végétalisation des terrasses

- la gestion des déchets d’activité en assurant un flux séparé pour chaque type de déchet

- la pérennité des performances environnementales grâce à la gestion technique du bâtiment (système informatique généralement installé dans des grands bâtiments ou dans des installations industrielles afin de superviser l’ensemble des équipements qui y sont installés)

Zoom n°1 : C’est quoi un chantier à faible impact environnemental ?

Des camions, des engins, des gravats, une grue oui mais … En limitant les nuisances acoustiques et visuelles, les pollutions des sols et aériennes et en veillant à organiser le tri et l’évacuation des gravats vers les différentes filières locales de traitement et de valorisation.

Objectif Chantier: Valoriser 70 % au minimum des déchets de chantier par rapport à la masse totale des déchets générés.

Comment ?

- en contractualisant une charte de chantier précisant toutes les exigences environnementales

- en validant les plans d’action associés et le Schéma d’Organisation de la Gestion des Déchets (SOGED) de chaque entreprise concernée

- en vérifiant la conformité des interventions aux exigences demandées

- en appliquant des pénalités financières en cas de non-respect des engagements.

Zoom n°2 : Consommer moins et mieux !

Objectif chantier : Réduire la consommation d’énergie (chauffage, climatisation, eau chaude sanitaire, électricité) pour atteindre a minima un gain de 20% par rapport aux engagements de la réglementation thermique 2012 (RT 2012).

D’une façon générale, la démarche consiste à :

- réfléchir avant toute chose aux éléments d’architecture bioclimatique de façon à réduire la demande énergétique ;

- travailler sur les systèmes et les choix d’énergies pour optimiser les consommations et réduire les pollutions ;

- promouvoir et utiliser les énergies renouvelables locales et les systèmes performants ;

- réduire les pollutions associées aux systèmes énergétiques.

Cette démarche doit être appliquée au contexte et à la nature de l’activité.

En pratique, pour le Nouvel Hôpital Marie-Lannelongue, les éléments architecturaux favorables sont :

- la compacité du bâtiment qui limite déjà le besoin énergétique ;

- les patios du bâtiment qui permettent un apport solaire tout en limitant les surfaces de déperdition thermique.

Cela, couplé à des murs de façade à fort pouvoir isolant et à des menuiseries avec des coefficients de transmission faibles, permet de réduire la demande énergétique.

Pour bien comprendre ces coefficients, il faut savoir que :

- Lе bétоn сlаѕѕіquе n’еѕt раѕ un bоn іѕоlаnt thеrmіquе. Un ѕіmрlе mur еn bétоn ѕtаndаrd de 30 cm dіѕроѕе d’une résistance thermique autour de 0,2 m².K/W ;

- Les murs de façade du futur hôpital seront donc composés de trois couches (béton, isolant, pierre ou béton), ce qui permettra d’atteindre des valeurs d’isolation beaucoup plus importantes (cf. tableau ci-dessous) ;

- La performance thermique des fenêtres a également progressé d’un facteur 4 depuis les années 70 en passant du simple vitrage bois au double vitrage alu ou PVC actuel.

L’étanchéité à l’air du bâtiment fait également l’objet d’une attention particulière afin d’assurer que les apports d’air neuf se fassent uniquement par le système de ventilation et qu’ils soient traités de manière optimale pour récupérer les calories de l’air sortant (échangeur). Cela améliore également la qualité de l’air ambiant. On évitera ainsi la présence de moisissures et l’introduction de poussières et de pollens.

Enfin, en terme d’énergie renouvelable, le projet est attentif à d’éventuelles alimentations par géothermie le jour où cela sera possible.

Nos partenaires

OTIS – otis.com

Otis Elevator Company est l’entreprise américaine de fabrication d’ascenseurs numéro un mondial.

Pour le Futur Hôpital, Otis va installer 17 ascenseurs, et assurer ainsi la fluidité des flux entre les différents niveaux.

AEROCOM – aerocom-france.com

La société Aerocom est spécialisée dans le transport par tube pneumatique principalement à destination des établissements de soins pour l’acheminements de prélèvements sanguins, médicaments, produits pharmaceutiques.

Pour le Futur Hôpital, Aerocom va installer 3 lignes distinctes de réseaux pneumatiques assurant les transferts sanguins, médicaments et produits pharmaceutiques entre 38 gares distinctes, environ 2 km de circuits sont nécessaires.

STB – stb-idf.com

STB est une entreprise générale du bâtiment, spécialisée dans la construction et la réhabilitation d’immeuble privé et public, l’étendue de ces réalisations va de l’ERP (établissement recevant du public), à la construction de logement social et privé.

Pour le Futur Hôpital, STB est en charge de la partie Gros-Œuvre avec la construction des fondations, de la structure du bâtiment, et des voiles de façades. L’entreprise gère aussi l’installation du chantier et de sa base vie du début à la fin du chantier…

PLATRERIE JOBIN

Plâtres Modernes Claude Jobin à Sammeron Matériaux de construction Entreprises de plâtrerie Matériaux d’isolation.

Pour le Futur Hôpital, la platrerie Jobin va monter plusieurs dizaines de milliers de m² de cloisons, de faux plafonds et de doublages pour partitionner la totalité des espaces.

ALU DESIGN – aludesign.fr

Alu Design a comme activité principale la conception de façades complexes [menuiseries extérieures, murs rideaux, garde-corps en verre, systèmes d’occultations, verrières… Grace à son expertise et à la qualité de ses conceptions, Alu Design est une référence de l’ingénierie de façade en Europe centrale.

Pour le Futur Hôpital, la société Alu Design est en charge de la fourniture et la pose de 1100 fenêtres et portes vitrées et de la réalisation d’ouvrages d’habillages en façades tels que marquises et auvents.

HELITECNICA – helitecnica.fr

HELITECNICA est une entreprise spécialisée dans les hélistations aluminium pour le secteur hospitalier et offshore. Nous réalisons la conception, la fabrication, la fourniture et l’installation de la plateforme et de ses équipements. Notre équipe d’ingénieurs spécialisés vous assiste depuis la conception jusqu’à la mise en service.

OGER INTERNATIONAL – ogerinternational.com

OGER INTERNATIONAL, située au 70 rue Saint-Denis 93582 SAINT-OUEN, est une société d’ingénierie de la construction créée en 1979.

Elle réalise depuis 45 ans des missions de maîtrise d’œuvre, de synthèse, d’OPC, de conduite d’opérations et d’assistance à maîtrise d’Ouvrage dans les secteurs hospitaliers, tertiaires et infrastructures en France, en Suisse, au Maroc, en Tunisie et au Moyen Orient.

M. Omar Joseph BAROUD en est le Président-Directeur Général et l’effectif moyen est de 204 personnes.

Record – record.fr

Les portes automatiques : c’est record !

Record portes automatiques est leader sur le marché et présent depuis 1970 sur le territoire français. Record conçoit et fabrique une large gamme de produits automatiques – portes coulissantes, battantes, étanches, tournantes, portes souples rapides, portes sectionnelles et rideaux métalliques – sur ses trois sites de Grenoble, Chambéry et Crémieu.

Grâce à ses 650 collaborateurs et au travers de ses 19 agences régionales, record conseille et installe l’intégralité de sa gamme dans les secteurs du commerce, de l’hospitalier, du transport et des bâtiments tertiaires.

Record est également votre partenaire pour la maintenance et l’entretien de tout votre parc d’équipements automatiques quelle qu’en soit la marque.

Record portes automatiques est une filiale du groupe agta record basé à Fehraltorf en Suisse.

Depuis le mois d’août 2020, record fait partie du groupe ASSA ABLOY.

Les autres marques du groupe record en France sont :

• Paca Ascenseurs, spécialiste de la maintenance et rénovation d’ascenseurs dans le grand Sud Est.

• Automatismes Bâtiment, fournisseur d’automatismes de portails, barrières et tous matériels nécessaires pour les installateurs de motorisations automatiques.

• ISEA/Vercor, fabricant et distributeur de rideaux métalliques, portes sectionnelles et portes automatiques piétonnes et souples auprès d’un réseau d’installateurs spécialisés.

Toutes les sociétés du groupe record en France représentent près de 1000 collaborateurs.

Ridoret Menuiserie – groupe-ridoret.com

Ridoret Menuiserie est une société spécialisée dans la réalisation de chantiers sous appels d’offres (publics et privés) ; une filiale du Groupe Ridoret (800 salariés, 97 M€ CA) dont la création date de 1938. Certifiée ISO 14001 depuis 2015, Ridoret Menuiserie a la capacité de traiter des chantiers d’envergure, y compris en BIM.

Cette société dont le siège social est situé à La Rochelle (17) compte 14 agences en France et répond aux appels d’offres en menuiserie intérieure, extérieure et en agencement. Elle intervient aussi bien sur des constructions neuves que sur des chantiers de rénovation ; qu’il s’agisse de projets de logements, de bureaux, d’établissements scolaires ou d’établissements médicaux (hôpitaux, cliniques, EHPAD).

Parmi les dernières réalisations de Ridoret Menuiserie : l’Hôpital Sainte-Périne (Paris) et le Grand Hôpital de l’Est francilien (Meaux).

Ridoret Menuiserie compte 250 salariés (dont 150 menuisiers poseurs) et s’appuie sur un bureau d’études (Ridoret Betech), qui compte 70 collaborateurs (métreurs et techniciens). Elle est aujourd’hui dirigée par Matthieu et Jean-Baptiste Ridoret, petits-fils du fondateur de la société.

Le Froid Bornet – lefroidbornet.fr

Située au 63 rue de Bicêtre à L’Hay-les-Roses, Le Froid Bornet est une entreprise familiale forte de son expérience dans la réalisation de cuisines professionnelles et dans la maintenance de leurs équipements depuis plus de 40 ans.

Depuis 1978, le savoir-faire et le dynamisme de nos équipes restent à votre disposition afin de vous apporter une offre adaptée dans l’installation, le dépannage et l’entretien de vos équipements et vous garantir au quotidien une prestation de qualité.

Que ce soit pour une nouvelle implantation, un renouvellement, la maintenance, l’entretien de matériel, notre première démarche est d’être à l’écoute de vos préoccupations.

Sous la direction du PDG, Jérôme Bornet, notre équipe compte aujourd’hui 46 employés dévoués et compétents, prêt à mettre leur savoir-faire d’installateur conseil à votre service.

HVA Concept – hva-concept.com

EIFFAGE CONSTRUCTION INDUSTRIES a été créé en 2008 et a pour mission de développer des concepts novateurs avec l’objectif de réduire les délais de construction. Depuis février 2024, Eiffage Construction Industries est devenu HVA Concept. Rien ne change dans notre process, notre marque commerciale est devenu notre nom. Mr JAGOU Sébastien, Directeur du site depuis septembre 2024 collabore avec les 114 salariés. Notre usine se situe au 30 rue de l’Abbé Lelièvre – 72130 FRESNAY SUR SARTHE.

A aujourd’hui, c’est 40 000 salles de bains livrées…

Kohler – powersystems-emea.kohlerenergy.com

En tant que troisième fabricant mondial de groupes électrogènes, nous concevons, fabriquons et installons des groupes électrogènes de 1 à 4500 kVA pour la zone Europe, Moyen-Orient et Afrique depuis près de 60 ans. Le Président de SDMO INDUSTRIES est M. Lenaîk ANDRIEUX qui collabore avec les 1092 salariés.

Adresse du siège : 270 rue de Kerervern – 29490 GUIPAVAS

Aménagement Bâtiment et Couleur –

Aménagement Bâtiment et Couleur est une entreprise spécialisée dans la peinture qui est notre cœur

de métier. Bâtiment neuf et rénovation pour client institutionnels et privés.

Nos services : Sol souples, pvc, moquette revêtement LVT – sol dur carrelage, faïence, étanchéité liquide et Façade, lasure, enduit gratté.

Notre société est reconnue pour son expertise et son savoir-faire.

Depuis notre création, nous avons eu l’honneur de collaborer avec des acteurs majeurs du secteur, tels que Bouygues Construction, Léon Grosse, Sicra etc…

Grâce à notre engagement envers l’excellence, nous avons été lauréats en 2021 de la certification « Excellence Réseau Partenaire » décernée par Bouygues, témoignant de notre capacité à répondre aux exigences les plus strictes de nos clients.

Notre équipe de professionnels passionnés met tout en œuvre pour transformer vos espaces avec créativité et précision, garantissant des résultats à la hauteur de vos attentes.

Sports et Paysages SEPA – sportsetpaysagessepa.com

Depuis sa fondation en 1951, Sports et Paysages SEPA, qui regroupe 132 collaborateurs, s’est établie comme une référence en matière d’aménagement paysager en Île-de-France à travers la création, l’entretien d’espaces verts et l’élagage. Idéalement située à Puiseux-Pontoise (95650), dans le département du Val-d’Oise, Sports et Paysages SEPA, implantée à proximité immédiate de Paris, intervient sur toute l’Île-de-France et sert une clientèle allant des collectivités aux particuliers.

Sports et Paysages SEPA est membre du groupe Cap Vert, spécialiste multi-métiers de l’aménagement paysager. Il regroupe 17 sociétés, près de 900 collaborateurs avec un chiffre d’affaires de 100 millions d’€ en 2024. Les différentes sociétés du groupe sont réparties en 3 pôles : | pôle arbre | pôle paysage | pôle arrosage et fontainerie

ANTUNES – sportsetpaysagessepa.com

Spécialisée dans le revêtement de façade, l’entreprise ANTUNES a été créée en avril 1986 par Monsieur ANTUNES José et Madame ANTUNES Isabel.

Il s’agit d’une entreprise individuelle constituée de trois salariés.

Début 1992, l’entreprise change de forme juridique, et devient une Société Anonyme grâce à un effectif évolutif (trente à cinquante salariés). En effet, la société connait une considérable évolution, obtient de plus en plus de marchés et de ce fait embauche plus.

Le 1 mars 1998, Madame ANTUNES Isabel est désignée en tant que Président Directeur Général de la Société pour pouvoir gérer toute l’administration.

Enfin le 22 septembre 2004, la société ANTUNES devient une Société à Actions Simplifiée.

L’entreprise ANTUNES. est souvent désignée en sous-traitance par des entreprises générales ou en corps d’état séparés pour exercer des travaux en revêtement de façade tels que tous les enduits d’imperméabilisation et de décoration, peinture, plaquette, pierre collée , tous types d’isolation par l’extérieur et bardage bois, métal et pierres..

Ses activités ont généré un chiffre d’affaires environ 17 millions d’euros pour l’année 2023.

Cette société est en constante croissance grâce à son savoir faire, son expérience, sa direction et ses 110 salariés.

Nomad –

L’entreprise NOMAD a vu le jour le 17 Juin 2008.

Domiciliée Rue de la Marre Poissy – ZA de la Justice à Villeron 95380 et spécialisée dans la pose de

revêtements de sols durs, souples et pierres et dirigée par David et Sébastien AKYUZ

L’Entreprise NOMAD est localisée à proximité des grands axes, ce qui constitue pour nous-mêmes et

nos Clients une réelle force et assure également une proximité pour nos chantiers..

Aujourd’hui l’Entreprise compte 32 employés.

Ateliers Chevalier – atchevalier.fr

Ateliers Chevalier se distingue en tantqu’entreprise de premier plan dans le secteur de la fabrication en Serrurerie métallerie, connue pour sa qualité, suite à son savoir-faire et son engagement envers l’innovation.

Présentes sur le marché depuis 1961, nos équipes, répondent à tous vos besoins en serrurerie métallerie sur mesure. Grâce à notre grande capacité de production, nous concevons des designs uniques, entièrement personnalisés et conformes aux normes françaises.